Производство

Производственные мощности ООО «ТИДЕКС» занимают 2000 кв. метров и состоят из следующих подразделений: собственно производства оптических компонентов, участка оптических покрытий, сектора производства приборов и сектора НИОКР.

Научно-техническая деятельность осуществляется в двух направлениях: по производству оптических деталей и по научно-технической разработке и производству терагерцевых приборов, устройств и компонентов.

Производство оптики является основным и включает в себя несколько участков.

Участок металлообработки состоит из двух отделов: в первом изготавливается специальный инструмент и оснастка для производства оптических компонентов (фото 1,2), во втором - различные детали и узлы для производства приборов из различных материалов (титан, нержавеющая и инструментальная сталь, латунь и дюралюминий, неметаллические материалы). Станочный парк состоит из токарных и фрезерных станков производства фирмы JEТ, а также из российских станков ИЖ250 и 16К20, которые позволяют производить резку металла (до 200 мм), токарные (до 350 мм), сферо-токарные (до 250 мм), фрезерные (до 250 мм) и сверлильные работы. На этом участке обеспечиваются следующие точностные требования: допуски на линейные размеры - +/-10 микрон, допуски на угловые размеры - +/-20 минут, шероховатость поверхности - Ra 0,8.

фото 1

фото 1

фото 2

фото 2

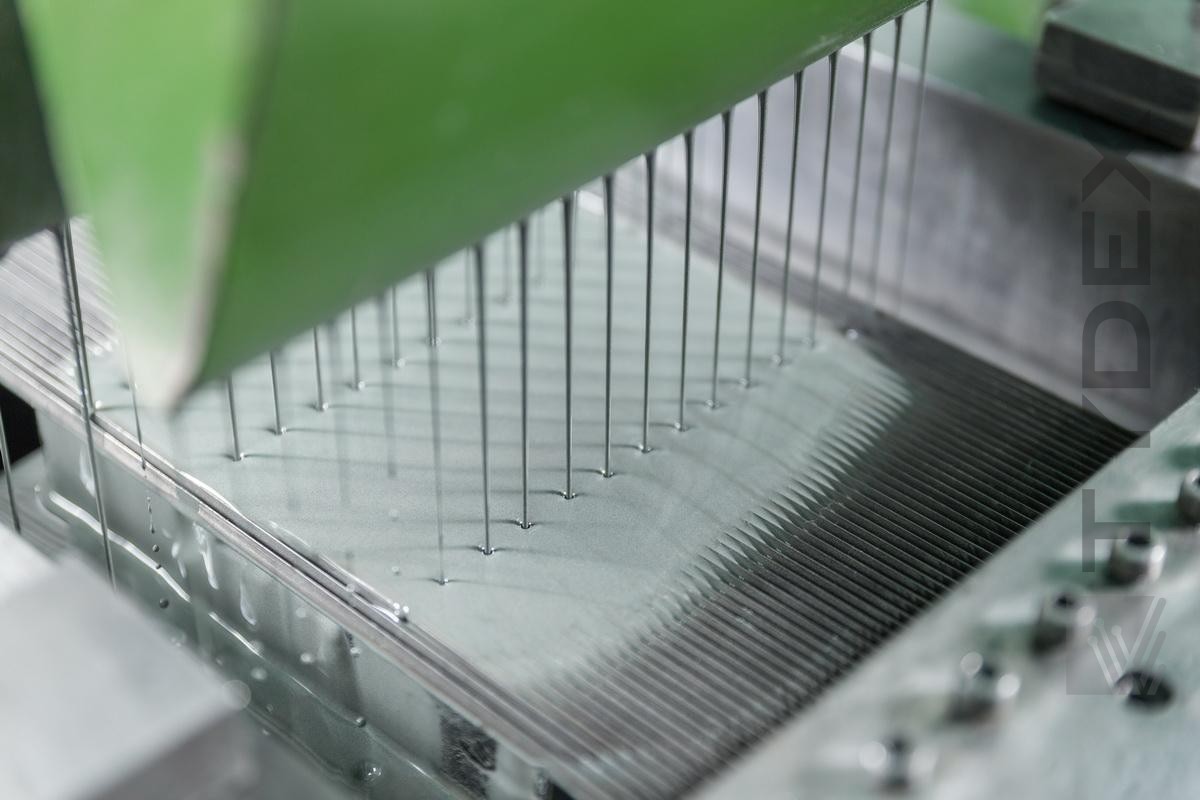

Участок заготовки оптики, где оптические материалы подвергаются распиловке (фото 3,4), шлифовке (фото 5), круглению и галтовке, решает большинство задач для дальнейшего производства таких оптических компонентов как призмы, линзы, клинья, зеркала размерами от 2 до 220 мм, а также шаровидных линз с минимальным диаметром до 1,5 мм. Резка кристаллических материалов осуществляется на станках с внутренним резом Алмаз-6М, а резка стекла - на станках с внешней режущей кромкой. Шлифовка заготовок производится на плоскошлифовальных станках как с использованием свободного абразива (карбид кремния, карбид бора), так и с использованием алмазного инструмента. Сферообразование происходит на станках АШС-35 и АШС-70. Кругление происходит на круглошлифовальных станках: бесцентровых БШС10 и с центрами 3А-110. Точность кругления - до 20 микрон на диаметр. Заготовки шариков изготавливаются на станках собственного производства.

фото 3

фото 3

фото 4

фото 5

Участок полировки оснащен различными полировально-доводочными станками типа ПД и приспособлениями, позволяющими обрабатывать сферические детали размерами до 200 мм и плоские - до 250 мм (фото 6-9). Достижимая точность обработки поверхности оптических компонентов на длине волны 633 нм: отклонение от плоскости - L/10, местная ошибка - L/20 для плоских поверхностей и L/5 - для сферических; достижимая чистота поверхности - 10/5scr/dig по MIL (2 класс по ГОСТ11141-84). Полнее и подробнее спектр наших возможностей по используемым материалам, форме, точности и качеству поверхности представлен в других разделах сайта. Детали крупнее 250 мм изготавливаются в тесной кооперации с нашими контрагентами. Разработанные технологии химико-механической полировки различных кристаллов (Ge, Si, ZnSe, ZnS, CaF2, BaF2 и др.) и массовое изготовление шаровидных линз из них являются нашими преимуществами перед другими компаниями, как в области качества изготавливаемой продукции, так и по срокам. Также, участок полировки обладает технологией обработки анизотропных кристаллов, таких как кристаллический кварц, ниобат лития и других. Ориентация заготовок производится на современном автоматическом рентген-дифрактометре ДСО-2М2, позволяющем ориентировать оси кристалла с точностью до 5 угловых минут.

фото 6

фото 7

фото 8

фото 9

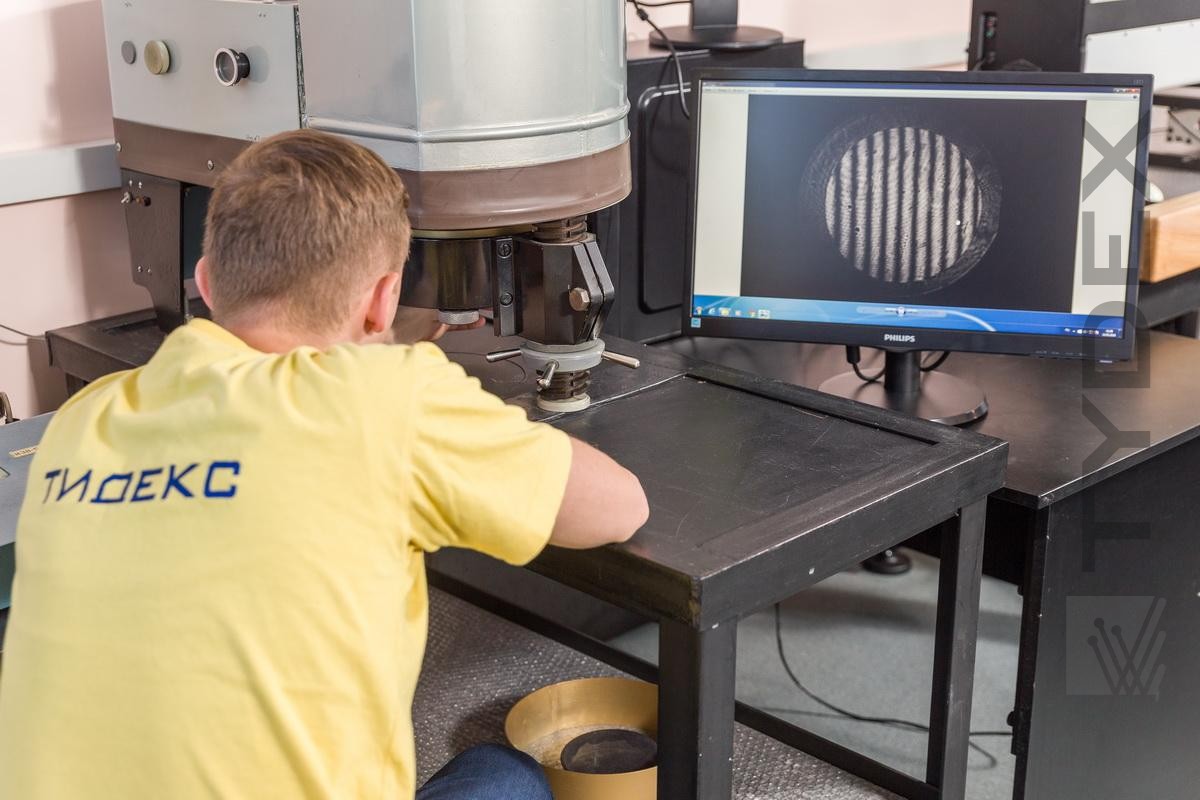

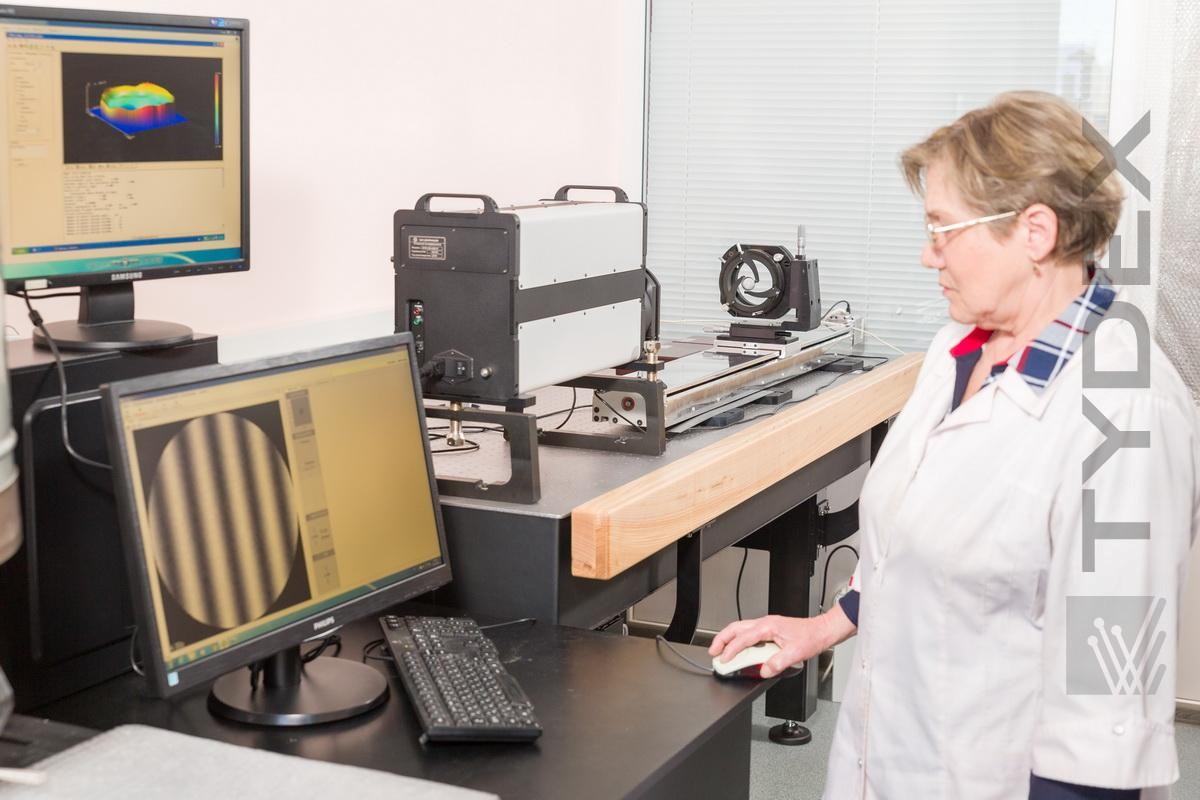

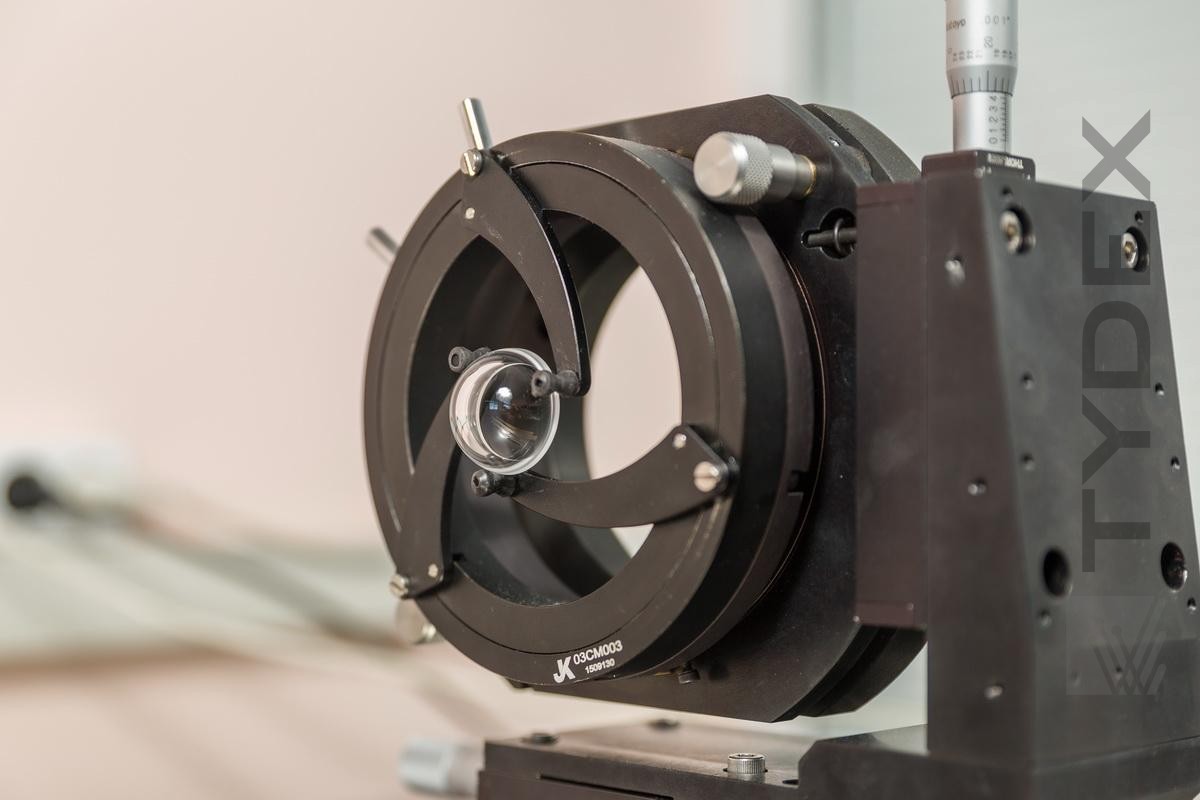

Участок технического контроля оптики оснащен разнообразными приборами и инструментами для проверки всех необходимых параметров компонентов с достаточной точностью (фото 10-13).

фото 10

фото 11

фото 12

фото 13

фото 13

Например, предельные значения аттестации угловых размеров оптических деталей – 3-5 угл. сек. (при использовании Г5М), линейных размеров - 0,2 микрона (при использовании ИЗВ-5), точности поверхности - 1/10 длины волны на 633 нм (при использовании интерферометра). Интерферометрические измерения плоских поверхностей до 200 мм выполняются на двух модернизированных интерферометрах ИТ-200 (фото 14), а также ИТ-70 и на оригинальной разработке ИФЛ-200 (фото 15-17). Все приборы прошли метрологическую аттестацию в РосТесте и имеют соответствующие сертификаты. Сферические поверхности контролируются с помощью пробных стекол в количестве 2500 штук на рабочих местах, а окончательный контроль производится на интерферометре ФТИ-100 (ЗАО «Дифракция») с помощью эталонных объективов фирмы MPF (Германия). Также на производстве имеется участок изготовления оптических деталей из солевых кристаллов: KBr, NaCl и KCl. Из этих материалов изготавливаются линзы, призмы, клинья и окна со следующей спецификацией:

- точность поверхности

- 2L@633,

- чистота поверхности

- 5 класс по ГОСТ 11141-84,

- допуски на габаритные/линейные размеры

- +/-0,1 мм, - допуски на угловые размеры

- 5 угловых минут.

фото 14

фото 15

фото 16

фото 17

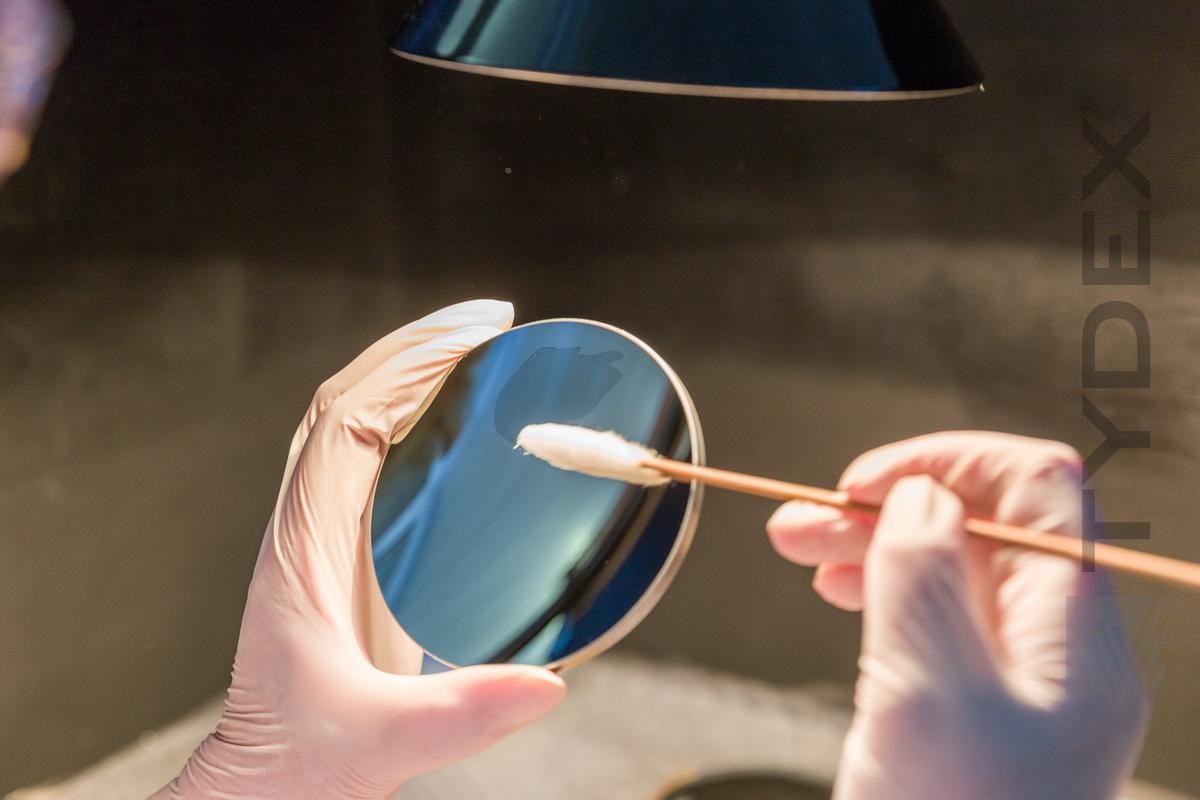

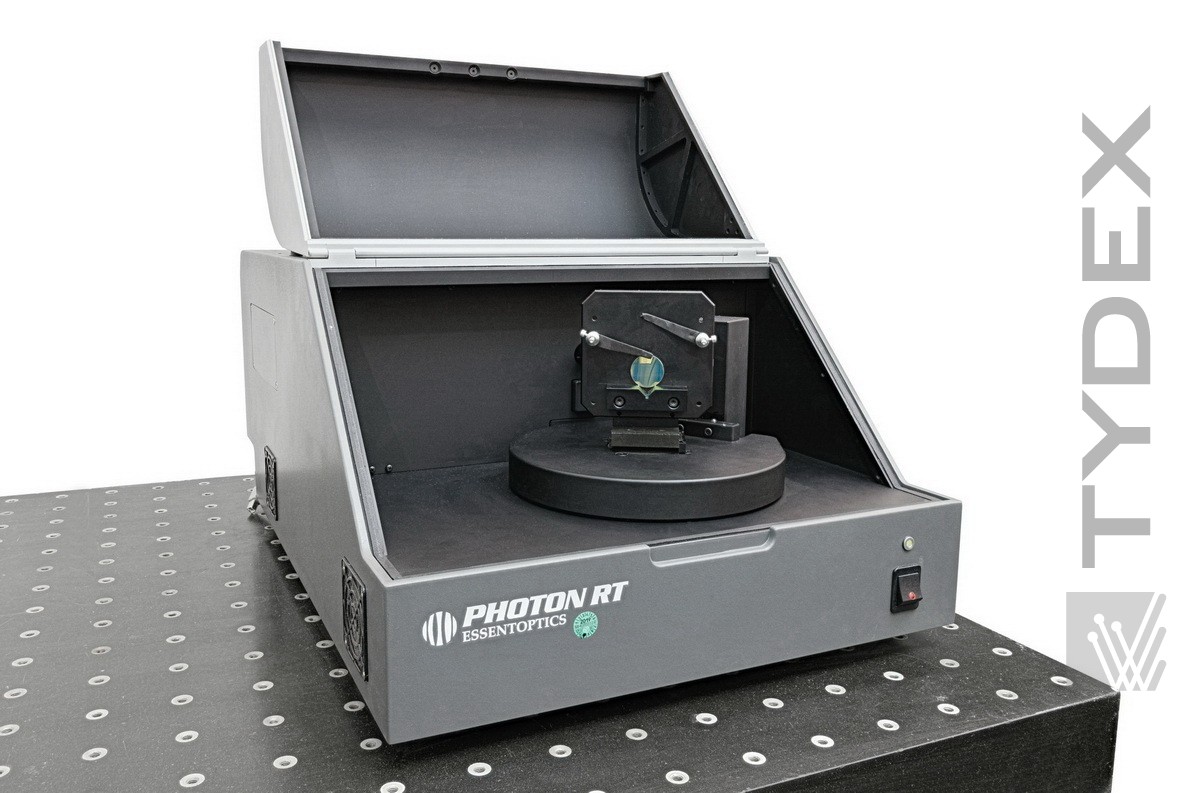

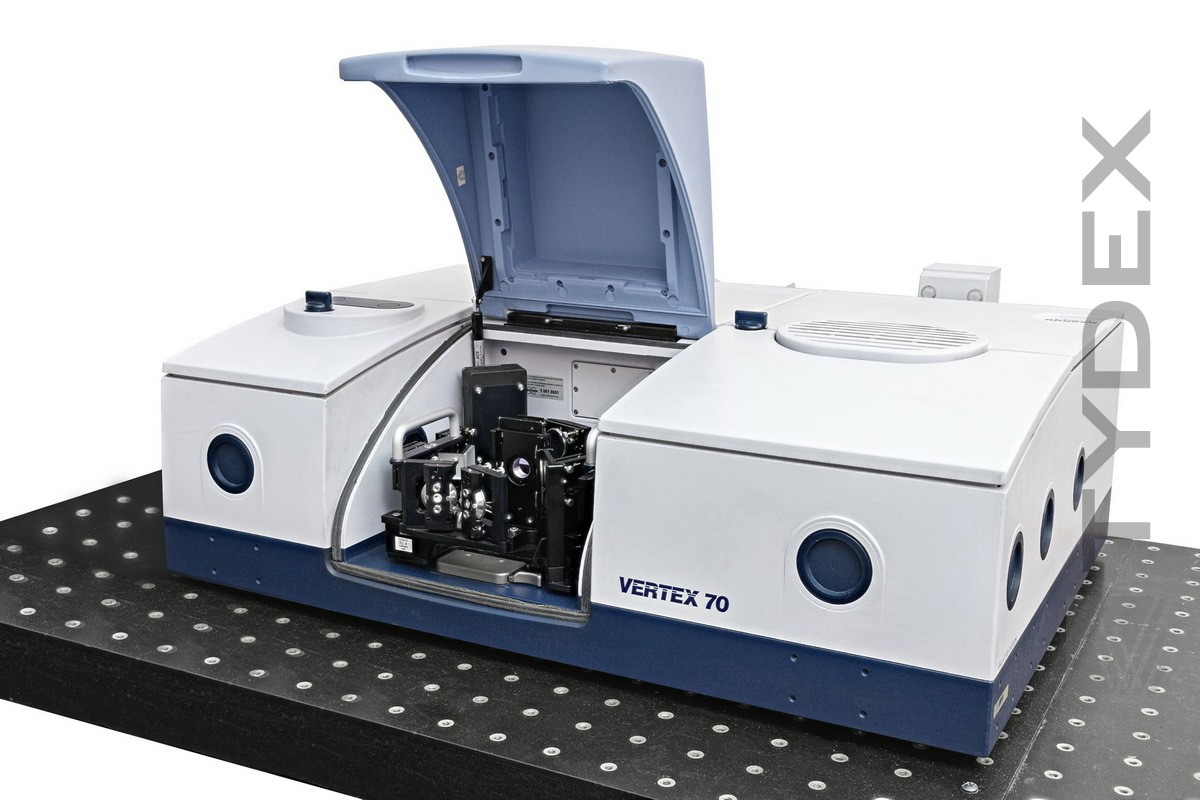

Участок покрытий оснащен вакуумными установками ВУ-1АИ и ВУ-2МИ (Белоруссия) (фото 18-21), BAK-750 (Швейцария) и УВП-3 (оригинальная разработка), позволяющими наносить диэлектрические и металлические покрытия, работающие в спектральном диапазоне от 190 нм до 2000 микрон. На установках используются ионная очистка поверхности и ионное ассистирование. Спектральные параметры покрытий контролируются на спектрофотометре Photon RT (EssentOptics) в диапозоне 0,19 – 1,1 микрона (фото 22), а также на Фурье-спектрометре Vertex 70 (Bruker) в диапазоне 0.9-700 микрон (фото 23) . Измерения проводятся в режиме пропускания и отражения под заданным углом, в том числе, в поляризованном свете. На этих же инструментах нами осуществляется спектральный входной контроль оптических материалов и готовых деталей без покрытия. На участке проводятся климатические испытания покрытий, проверка их на абразивную прочность, адгезию и пр. (фото 24).

фото 18

фото 18

фото 19

фото 19

фото 20

фото 21

фото 22

фото 23

фото 24

Второе направление работы компании представлено секторами НИОКР и приборов.

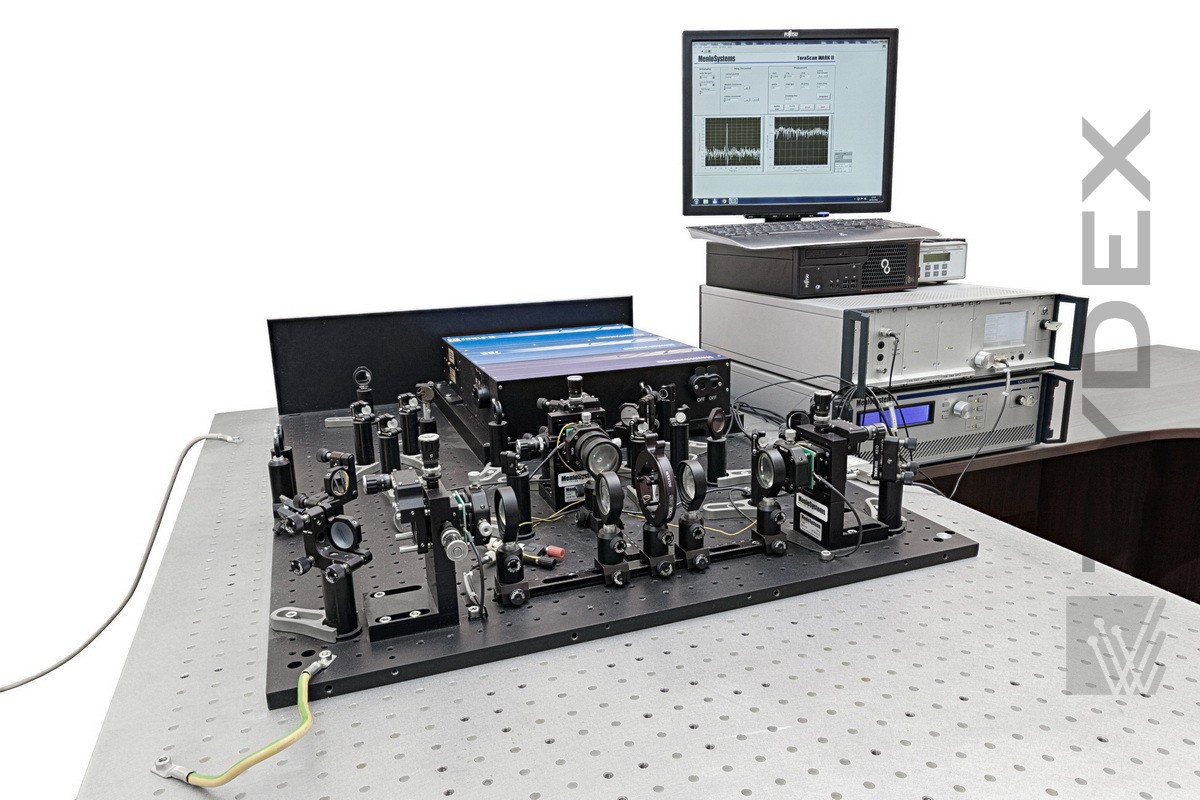

В секторе НИОКР разрабатываются новые компоненты, устройства и приборы для терагерцевой фотоники. Подразделение оснащено такими исследовательскими приборами, как модернизированный ТГц TDS-спектрометр К-15 производства Menlo Systems (Германия) (фото 25), ИК Фурье-спектрометр Bruker Vertex 70 (Германия) (фото 23), ИК импульсный фемтосекундный лазер производства Авеста (Россия) и спектрофотометр Photon RT (EssentOptics (Белоруссия)) (фото 22). Указанные приборы позврляют проводить спектроскопические исследования в широком диапазоне длин волн от 190 нм до 3000 микрометров в поляризованном и неполяризованном свете под разными углами в режимах пропускания и отражения. При разработке опытных образцов продукции сектор использует практически все производственные мощности компании. Более подробную информацию можно найти в разделе сектор НИОКР.

фото 25

Результаты разработок сектора НИОКР передаются в сектор приборов для их мелкосерийного производства. В секторе производится оптико-акустические приемники (детекторы Голея), электро-оптические детекторы терагерцовых импульсов, терагерцовые сканирующие интерферометры Фабри-Перо, предназначенные для измерения длины волны и интенсивности узкополосного терагерцового излучения, терагерцовые аттенюаторы и другие приборы и устройства, предназначенные для работы в терагерцовом диапазоне длин волн. Более подробно с терагерцевой продукцией нашей компании можно познакомиться в разделах ТГц приборы и ТГц оптика.

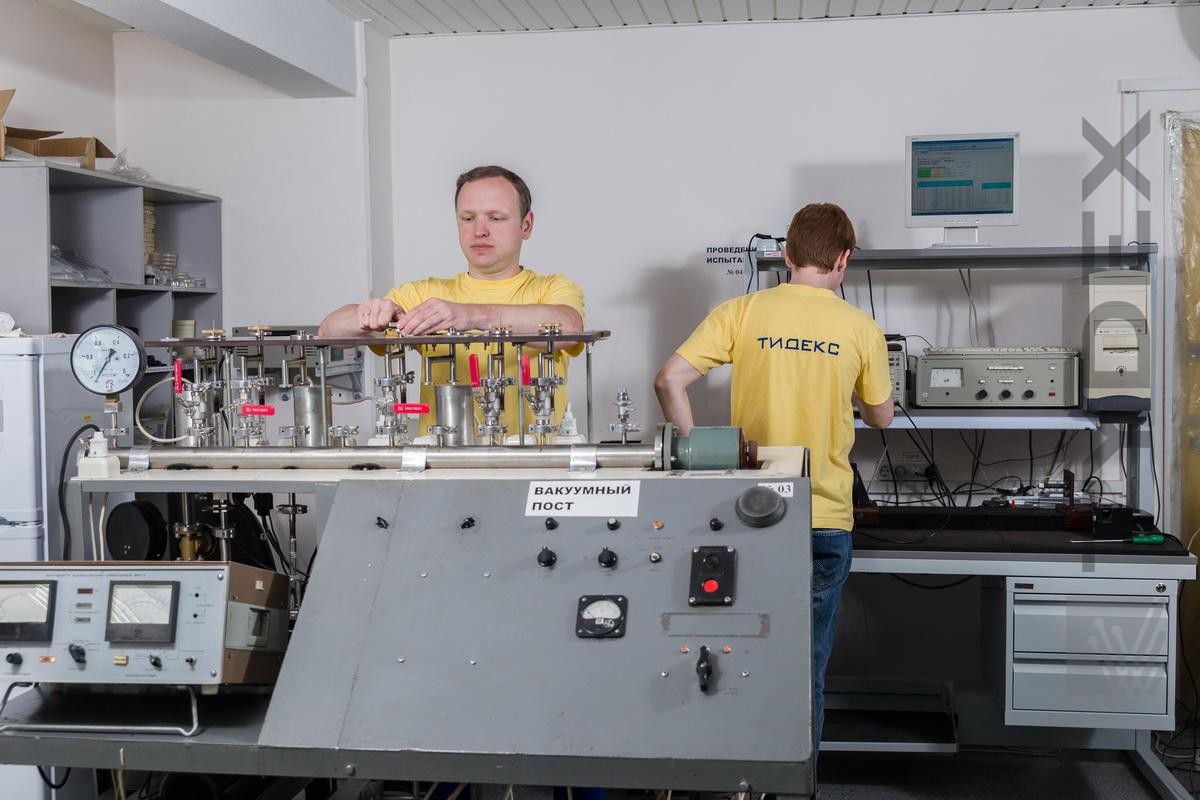

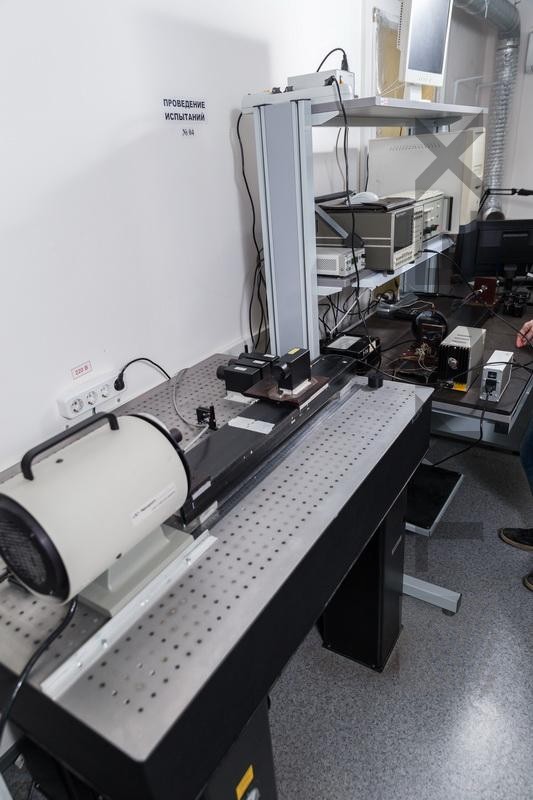

На производстве используются такие операции как синтез органических пленок с последующим нанесением на них покрытий в вакууме, сборка отдельных элементов с использованием вакуумной техники (фото 26), настройка и отладка узлов (фото 27), сборка и калибровка аппаратуры (фото 28), а также многочисленные другие операции.

В производстве используется электронное оборудование фирм НР/Agilent, Thorlabs, Ircon, Velleman, специализированное вакуумное оборудование, собранное на основе компонентов BOC Edwards, система виброзащиты Standa, а также вещества (газы, полимеры, растворители) высокой степени очистки.

фото 26

фото 26

фото 27

фото 28

Продукция, доступная для заказа и готовая к отгрузке. Склад продукции.

Минимальный заказ/ Доставка/ Условия оплаты/ Гарантии...